|

Главная > Деятельность > CALS-технологии

Применение технологии непрерывной информационной поддержки жизненного цикла изделия (CALS) для энергомашиностроительного оборудования

Современная эпоха развития наукоемких производств во всем мире характеризуется все более широким применением технологий непрерывной информационной поддержки продукции на всех этапах ее жизненного цикла. Сегодня эти технологии объединены под общим названием CALS-технологий (Continuous Acquisition and Life Cycle Support). Концепция развития CALS-технологий в промышленности России входит в перечень «Приоритетные направления развития науки и критические технологии федерального уровня», утвержденный решением коллегии Министерства промышленности, науки и технологии РФ1, где отмечается как критическая «информационная интеграция и системная поддержка жизненного цикла продукции (CALS-технологии, САЕ, CAD, САМ технологии)».

Производители такой наукоемкой продукции, как турбин и турбинное оборудование до настоящего времени не используют достижения передовых в этом отношении стран и предприятий. Применение CALS-технологий призвано обеспечить должное развитие производства турбина как бизнес-процесса.

Согласно [1] турбина за время своего существования проходит следующую совокупность этапов жизненного цикла (ЖЦ): маркетинговые исследования, составление технического задания, проектирование, технологическая подготовка производства, изготовление, поставка, эксплуатация, ремонт, утилизация. В производстве турбин и турбинного оборудования можно выделить две основные особенности: во-первых, турбинный завод является основным участником ЖЦ описываемого оборудования практически на протяжении всего его существования, во-вторых, жизненный цикл турбины отличается большой продолжительностью этапа эксплуатации, а также других, постпроизводственных этапов ЖЦ. Эти особенности имеют как положительную, так и отрицательную стороны. Положительным фактором является то, что решение вопросов интеграции производственных данных в рамках одного предприятия, несомненно, проще, чем на нескольких десятках. В связи с этим на первом этапе разработки системы непрерывной информационной поддержки ЖЦ турбин и турбинного оборудования необходимо создание единого информационного пространства (ЕИП) в рамках турбинного завода. Однако наряду с положительным моментом этот же фактор повышает сложность решаемых задач в силу большого разнообразия особенностей информационной поддержки на этапах от маркетинговых исследований до поставки и ремонта.

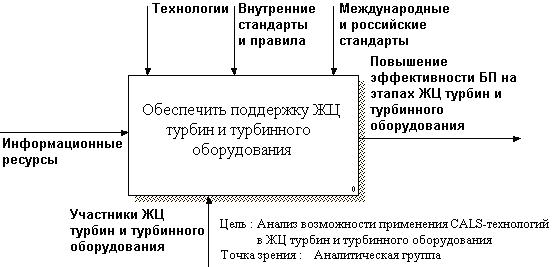

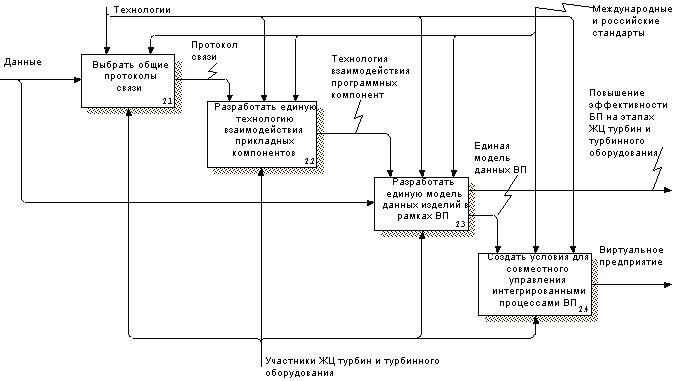

Ключевым принципом CALS-технологий является отображение реальных бизнес-процессов на виртуальную информационную среду, где эти процессы реализуются в виде компьютерных систем, а информация существует только в электронном виде. На рисунке 1 представлен верхний уровень функциональной модели (контекстная диаграмма) проекта «Применение CALS-технологий в жизненном цикле турбин и турбинного оборудования».

Целью построения данной функциональной модели является анализ возможности и путей применения концепции CALS в жизненном цикле (ЖЦ) турбин и турбинного оборудования.

Согласно стандарту [3] на контекстной диаграмме концептуальная модель представлена в виде единственной работы (функции) – «Обеспечить поддержку ЖЦ турбин и турбинного оборудования». Основным результатом выполнения этой работы является повышение эффективности бизнес-процессов на всех этапах ЖЦ турбин и турбинного оборудования (стрелка выхода). Исполнителями (механизмами) этой работы являются все участники ЖЦ турбин и турбинного оборудования, в первую очередь – маркетинговые, проектные и производственные подразделения турбинного завода, транспортная и монтажная организация, электрическая станция и ремонтное предприятие. Для получения требуемого результата работы используются информационные ресурсы участников ЖЦ турбин и турбинного оборудования (стрелка входа). В качестве управляющих воздействий в модели рассматриваются международные и российские стандарты; внутренние стандарты и правила; информационные технологии, лежащие в основе обеспечения связи и взаимодействия участников ЖЦ турбин и турбинного оборудования.

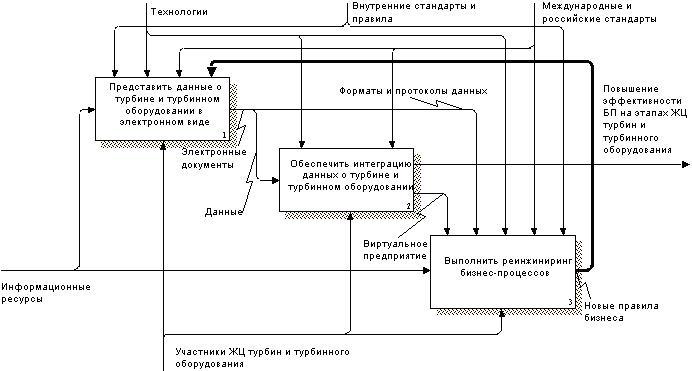

Первая декомпозиция описываемой модели представлена на рисунке 2.

В качестве основных работ приняты три функции:

- представление данных о турбинах и турбинном оборудования в электронном виде; в качестве данных мы рассматриваем информационные объекты (ИО), которые порождаются на всех этапах ЖЦ турбин и турбинного оборудования: от маркетинговых исследований до утилизации турбин и оборудования; данная функция является первым этапом создания единого информационного пространства (ЕИП) для предприятий-участников ЖЦ турбин и турбинного оборудования;

- интеграция данных о турбинах и турбинном оборудовании в рамках ЕИП; основным содержанием этой работы является выбор и согласование протоколов связи между предприятиями-участниками ЖЦ турбин и турбинного оборудования, выбор и согласование единой технологии взаимодействия прикладных компонентов, создание единой модели данных и создание в этих условиях виртуального предприятия, которое обеспечит объединение затрат, навыков и доступ на глобальные рынки всех участников; именно виртуальное предприятие2 может обеспечить потребителей тепловой и электрической энергии конкурентоспособными турбинами, соответствующими современным требованиям рентабельности, надежности и эффективности.

- реинжиниринг бизнес-процессов ЖЦ турбин и турбинного оборудования; реинжинирингом является изменение структуры бизнес-процессов ЖЦ турбин и турбинного оборудования на всех этапах;

Преобразование информационных ресурсов (стрелка входа) в электронные данные происходит под управлением требований информационных технологий (стрелка управления «технологии»), российских и международных стандартов, а также внутренних стандартов и правил (см. блок 1 на рис. 2). Анализ действующих в настоящее время стандартов в России показал, что наряду с ГОСТами и руководящими документами, соответствующим требованиям CALS-технологий (стандарты России серии ГОСТ Р ИСО 10303 и руководящие документы серии Р50.1.), значительное число Российских стандартов требует приведения в соответствие с международными. В первую очередь это относится к стандартам ЕСКД (Единая система конструкторской документации) и ЕСТД (Единая система технологической документации). На турбинных заводах, кроме того, имеются отраслевые стандарты (ОСТ) и правила, которые также не соответствуют требованиям CALS-технологий. При разработке системы информационной поддержки ЖЦ турбин и турбинного оборудования следует выбирать следующие приоритеты: при создании документации в электронном виде приоритет должен отдаваться российским стандартам, соответствующим требованиям CALS-технологий, а в случае их отсутствия – стандартам, рекомендованным ISO, и в первую очередь – ISO 10303 STEP и ISO 13584 PLIB. В случае создания документации на бумажном носителе приходится придерживаться российских стандартов, что связано с необходимостью обеспечения деятельности производственных подразделений турбинных заводов.

Еще одним управляющим воздействием является стрелка «Новые правила бизнеса», представляющая обратную связь по управлению работы «Выполнить реинжиниринг...» (блок 3, рис. 2). Наличие обратной связи свидетельствует о наличии требований изменения структуры электронных документов под воздействием изменившихся правил бизнеса.

Вопросы интеграции данных и создания виртуального предприятия решаются соответствующей функцией (работой) – см. блок 2 на рис. 2. Главной особенностью этой работы является наличие двух стрелок выхода: стрелка «Виртуальное предприятие» и стрелка «Повышение эффективности БП на этапах ЖЦ турбин и турбинного оборудования», мигрировавшая с контекстной диаграммы. Интеграция данных о турбине и турбинном оборудовании, порождаемых на всех этапах, происходит в рамках виртуального предприятия (ВП). Управляющие воздействия для этой функции – требования стандартов (международных и российских) и возможности используемых технологий. В силу существенных различий во внутренних стандартах (ОСТах) предприятий-участников ВП, их использование для задач интеграции данных нецелесообразно.

Третья функция на диаграмме декомпозиции – «Выполнить реинжиниринг бизнес-процессов». Необходимость в реинжиниринге очевидна: все предприятия российской экономики сегодня нуждаются в той или иной мере в реорганизации своих бизнес-процессов. Более того, опыт развитых стран показывает, что в высокотехнологичных отраслях экономики реинжиниринг бизнеса происходит практически непрерывно. Реорганизация бизнес-процессов, несомненно, имеет свои особенности у каждого участника ВП, однако реинжиниринг должен происходить под управлением требований, накладываемых задачами интеграции участников в виртуальное предприятие. В связи с этим данная работа (см. блок 3 на рис. 2) имеет пять стрелок управления. В свою очередь, новые правила бизнеса, выработанные в результате реинжиниринга бизнес-процессов у всех участников ВП, оказывают управляющее воздействие на функцию «Представление данных о турбинах и турбинном оборудования в электронном виде», о чем свидетельствует наличие обратной связи по управлению.

Дальнейшая декомпозиция концептуальной модели системы раскрывает структуру системы информационной поддержки ЖЦ турбин и турбинного оборудования.

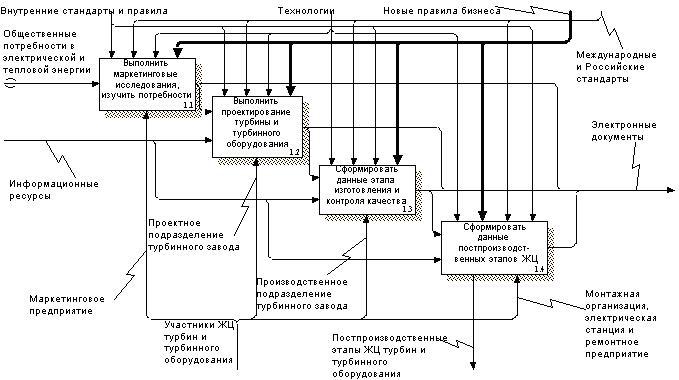

Декомпозиция работы «Представить данные о турбине и турбинном оборудовании в электронном виде» (блок 1, рис. 2) представлена на рис. 3 и подробно описана в [5], здесь же необходимо отметить следующее.

Наиболее важная для всех последующих этапов ЖЦ турбин – функция «Выполнить проектирование турбин и турбинного оборудования» (блок 1.2, рис. 3). В описываемой концептуальной модели данная функция представляет собой объединение двух этапов – проектирование конструкции и проектирование технологии. Особая важность этого этапа ЖЦ подтверждается статистическими данными: как показывает отечественный опыт, 50-70% имеющихся дефектов в готовой машиностроительной продукции вызваны ошибками в конструкторских решениях, 20-30% – недостатками технологии изготовления, 5-15% – возникают по вине рабочих [6]. Информационные объекты (ИО), выполненные на этапах создания конструкции турбин и турбинного оборудования, в значительной мере могут быть представлены в электронном виде, поскольку степень развитости автоматизированных систем конструкторских работ (САПР) существенно выше, чем систем автоматизации технологической подготовки производства (АСТПП). Этому есть объективные причины: конструкторские системы в значительной степени универсальны, поэтому разработчики программного обеспечения больший интерес проявляют именно к этим системам. Системы технологической подготовки производства в большей степени обладают индивидуальными особенностями, характерными для конкретного производства, поэтому можно говорить о некотором отставании уровня АСТПП от САПР. Тем не менее для турбинного производства, характеризующегося значительной долей сборочных операций и операций по обработке металлов резанием (они являются в достаточной степени формализуемыми и моделируемыми графическими твердотельными образами), эта проблема имеет хорошие перспективы к разрешению.

Электронные представления результатов технического проектирования турбины являются в большей степени промежуточными, необходимыми в первую очередь для дальнейшей разработки конструкции. Результаты рабочего проектирования, помимо производственных задач, представляют интерес и для маркетинговой, и эксплуатирующей организации, и, возможно, в первую очередь для ремонтной организации. Исходя из этого формы представления ИО этапа рабочего проектирования значительно более широкие.

Основной особенностью эксплуатационной документации является сам подход к ее созданию. В рамках концепции CALS информационная поддержка процессов эксплуатации изделий обеспечивается путем использования интерактивных электронных технических руководств (ИЭТР). Процесс подготовки ИЭТР должен представлять собой автоматическую процедуру генерации электронной документации с возможностью редактирования. Только таким образом обеспечивается преемственность и непротиворечивость информации.

Одна из основных задач технологической подготовки производства – обеспечение технологичности конструкции, несомненно, должна решаться непосредственно в процессе проектирования конструкции турбин и турбинного оборудования. Таким образом, по мере проведения работ по реинжинирингу производственных процессов все более обоснованно следует говорить о конструкторско-технологической подготовке производства.

Отдельной задачей является разработка программ для станков с ЧПУ. Широкое использование достижений САМ-технологий (САМ – Computer Aided Manufacturing), использование трехмерных твердотельных моделей деталей и узлов турбин для автоматизированной разработки постпроцессоров обеспечат управление информационными ресурсами на этапе конструкторско-технологической подготовки производства. На сегодня вопросы автоматизации технологической подготовки производства на турбинных заводах, как и на большинстве машиностроительных заводов России, весьма далеки от своего решения. Однако отдельные весьма успешные примеры движения в этом направлении внушают оптимизм [7].

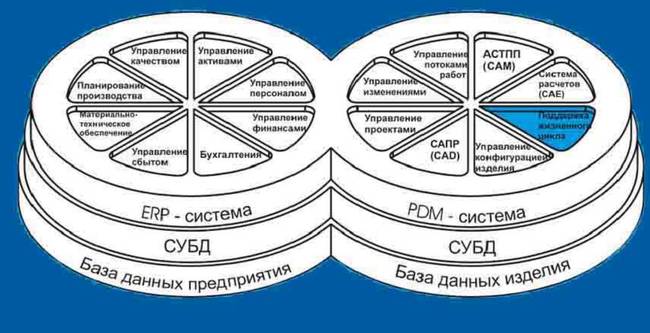

Для реализации функции «Сформировать данные этапа изготовления и контроля качества» (см. рис. 3, блок 1.3) силами подразделений турбинного завода, необходимо наличие единого информационного пространства предприятия. На рисунке 4 представлена структура корпоративной информационной среды (КИС) турбинного завода. КИС рассматривается состоящей из двух связанных и взаимозависимых информационных систем (ИС), которые различаются по возложенным на них функциям. Первая ИС – производственная, обеспечивает информационную поддержку основного, производственного сегмента деятельности турбинного завода. Вторая - ИС обеспечения, создает информационную поддержку остальных спектров деятельности предприятия.

Фундаментом как первой, так и второй ИС, является база данных. В силу различия функций двух ИС, базы данных имеют различную направленность. ИС производственная (ИС-П) ориентирована на управление данными об изделии, в данном случае – турбоустановки, поэтому фактически является базой данных изделий (БДИ). ИС обеспечения (ИС-О), которая ориентирована на подготовку производства и обеспечение его технологическими, финансовыми, людскими ресурсами, является базой данных предприятия (БДП). В силу общности стратегических целей турбинного завода БДИ и БДП неизбежно имеют неразрывную связь.

Система управления базой данных (СУБД) является единой как для БДИ, так и для БДП.

Для интеграции подсистем, выполняющих управление такими аспектами деятельности турбинного завода как управление финансами, персоналом, сбытом продукции, материально-техническим обеспечением и пр., предназначена система планирования ресурсов – ERP-система (Enterprise Resource Planning).

Для интеграции подсистем, базирующихся на БДИ, и выполняющих поддержку основных, производственных функций турбинного завода, предназначена система управления данными об изделиях – PDM-система (Product Data Management).

Согласно концептуальной модели, представленной на рисунке 2, второй функцией (работой) на первой диаграмме декомпозиции является функция «Обеспечить интеграцию данных о турбине и турбинном оборудовании». Декомпозиция этой функции представлена на рис. 5 и подробно описана в [8], здесь же необходимо отметить следующее.

Особое значение вопросы интеграции данных об оборудовании приобретают на постпроизводственных этапах ЖЦ турбин и турбинного оборудования. Одной из стрелок выхода на диаграмме А2 (см. рис. 5) является стрелка с названием «Виртуальное предприятие». В связи с большой номенклатурой оборудования, имеющегося на эксплуатирующем предприятии (электростанции), оно, с точки зрения CALS-технологий, может быть участником целого ряда виртуальных предприятий. Для обеспечения поддержки ЖЦ различных элементов оборудования создается интегрированная информационная среда электростанции, фундаментом которой является база данных предприятия и управляющая СУБД. В состав ИИС входят различные подсистемы, охватывающие все аспекты деятельности электростанции: «Управление персоналом», «Управление финансами», «Бухгалтерия», «Управление материально-техническим снабжением», «Управление эксплуатацией оборудования», «Техническое обслуживание и ремонт» и другие3. Кроме этого, в составе ИИС должна быть подсистема, обеспечивающая поддержку ЖЦ оборудования электростанций. Аналогичные подсистемы должны быть в составе информационных систем масштаба предприятия у каждого из участников ЖЦ турбин и турбинного оборудования.

Система информационной поддержки ЖЦ турбин и турбинного оборудования по своим принципиальным и технологическим аспектам с точки зрения информационных технологий не должна существенно отличаться от технологии организации любого другого электронного бизнеса (е-бизнеса). Основой е-бизнеса в последние годы стали Internet-технологии, то есть технологии, основанные на использование различных служб Всемирной Паутины (World Wide Web – WWW). Новые технологии телекоммуникаций, сопровождающиеся резким увеличением пропускной способности каналов, в совокупности со снижением стоимости их использования, приводят к тому, что в ближайшее время основным режимом использования Internet станет режим on-line.

Сегодня Internet обеспечивает надежный и дешевый обмен информацией между узлами сети. Для виртуального предприятия, обеспечивающего непрерывную информационную поддержку ЖЦ турбин и турбинного оборудования, надежная, устойчивая коммуникация является, пожалуй, одним из основных условий существования. Технология Internet на сегодня является единственной, которая позволяет добиться более высокого качества коммуникаций при меньших расходах, включая возможности обмена мультимедийной информацией в реальном масштабе времени (в частности, звуковой и видео информацией).

Виртуальное предприятие для информационной поддержки ЖЦ турбин и турбинного оборудования создается путем отбора требующихся организационно-технологических ресурсов от различных предприятий и их интеграции с помощью компьютерной сети Internet в гибкую и динамическую структуру, приспособленную для скорейшего выпуска новой продукции и ее оперативной поставки на рынок.

Особенностью функционирования виртуального предприятия является то, что персонал такого объединения территориально размещается в различных регионах страны, а в общем случае и в различных странах. Сегодня основным решением в области управления информационными потоками на базе Internet-технологий являются корпоративные порталы4, как средство организации эффективных схем управления информацией. Корпоративные порталы, несмотря на совсем небольшую историю, доказали свою эффективность в работе с информацией как на уровне обычного, так и в рамках виртуального предприятия.

Согласно концептуальной модели, представленной на рисунке 2, третьей функцией (работой) на первой диаграмме декомпозиции является функция "Выполнить реинжиниринг бизнес-процессов". Покажем, на примере проектирования подогревателей сетевой воды теплофикационных турбин, что было сделано в решении данной проблемы авторами.

Анализ существующих подходов к реорганизации предприятия показал, что весь спектр модификаций варьируется от мягких постепенных методов улучшения его деятельности, до жестких, регламентирующих его коренную ломку и построение бизнес-процессов заново, на пустом месте. В результате анализа был принят комбинированный подход – в основе лежит классическая методика BSP (Business System Planning – классический подход фирмы IBM, разработанный Д.Мартином), адаптированная с целью ее ориентации на современные структурные методы, дополненная некоторыми положениями метода BPR (Business Process Reengineering – реинжиниринг бизнес-процессов М.Хаммера и Дж.Чампи [10]).

Анализ существующей технологии проектирования в первую очередь обусловлен необходимостью снижения рисков при переходе на новую и обеспечения скорейшего возврата инвестиций.

Процесс проектирования сетевых подогревателей в конструкторском бюро турбинного завода, существовавший на момент начала анализа, имел следующие основные особенности:

- проектирование велось на основе прототипа, в качестве которого зачастую выступал ранее спроектированный аппарат, имеющий близкие массогабаритные характеристики;

- проектирование велось путем "применения" отдельных конструкторских элементов;

- в процессе «применения» в конструкцию вносились необходимые изменения;

- в результате проектирования конструкторами создавались чертежи на бумажном носителе, именуемые «белки»;

- на основе «белок» копировщики выполняли изготовление «калек», которые проверялись конструкторами перед использованием для изготовления «синек» методом светокопирования.

Основные проблемы такой технологии, требующие своего решения:

- архив документации существует в бумажном виде, все изменения регистрируются и хранятся, зачастую, отдельно от исходного чертежа; для уточнения конструкции аппарата необходимо поднимать все исходные документы и все изменения;

- многочисленные согласования документации в бумажном виде со смежниками неизбежно приводят к необходимости перепроектирования аппаратов и их частей;

- технология тиражирования документации имеет чрезвычайно высокую трудоемкость и сопряжена с неполнотой и неточностью, а необходимые изменения не всегда своевременно вносятся в конструкцию.

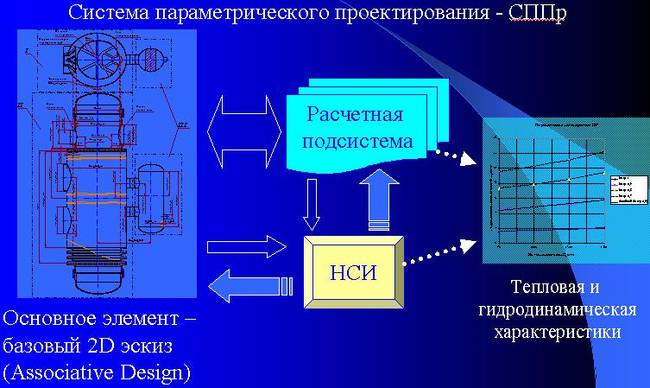

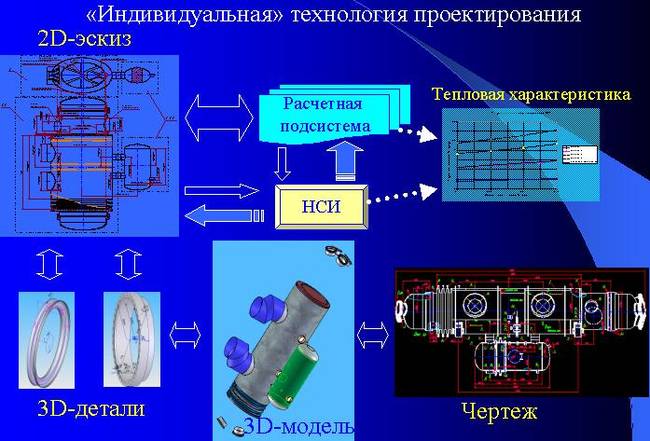

При разработке функциональной модели «TO-BE» ключевым моментом реорганизации бизнес-процесса стало внедрение САПР. При формулировке требований к существующим системам стало ясно, что одним из важнейших требований к САПР является возможность создания параметрических моделей и чертежей. Однако было решено не ограничиваться параметризацией геометрических построений и конструкционных связей, а включить в систему параметризации тепловые, надежностные и гидродинамические расчеты, а также необходимые объекты нормативно-справочной информации. В связи с этим было предложено новое «рабочее» название разрабатываемой системы автоматизированного проектирования – система параметрического проектирования (СППр).

Первой была решена задача определения состава разрабатываемого сетевого подогревателя в виде иерархического дерева узлов и классификации всех конструкторских элементов.

Вопросы создания электронного архива документации ранее выполненных разработок были выделены в отдельную работу, а использование такого электронного архива для проектирования новых изделий было признано нецелесообразным ввиду сложности, а подчас и невозможности наложения параметрических связей и зависимостей.

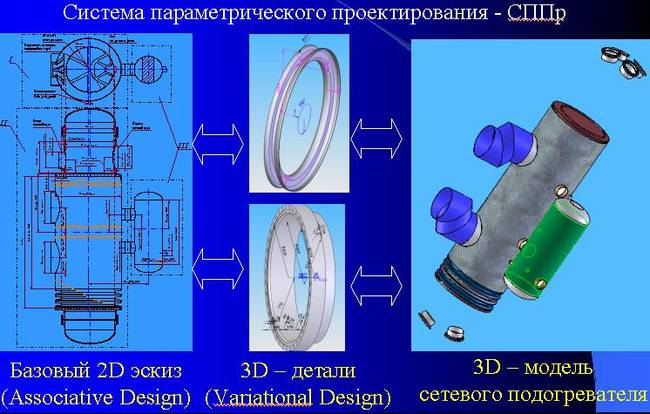

Основным элементом СППр сетевых подогревателей стал базовый 2D-эскиз, выполненный в технологии ассоциативного конструирования (Associative Design). При его создании наряду с геометрической параметризацией компонентов эскиза были установлены двунаправленные ассоциативные связи с расчетной подсистемой СППр, включающей модули теплового конструкторского и поверочного расчетов, гидродинамических и надежностных расчетов, а также справочником материалов и их свойств. В процессе создания 2D-эскиза были решены важные задачи формализации конструктивных характеристик элементов сетевого подогревателя.

Изменения, выполненные в 2D-эскизе, вызывали запуск поверочных расчетов и построение основных эксплуатационных документов – тепловой и гидродинамической характеристик сетевого подогревателя. Сопоставление этих диаграмм с требованиями технического задания определяло направление дальнейших изменений конструкции аппарата. В свою очередь конструктор имел возможность (за счет ассоциативной связи 2D-эскиза и конструкторской подсистемы) на основе проведенных конструкторских расчетов инициировать изменения в конструкторских элементах теплообменника.

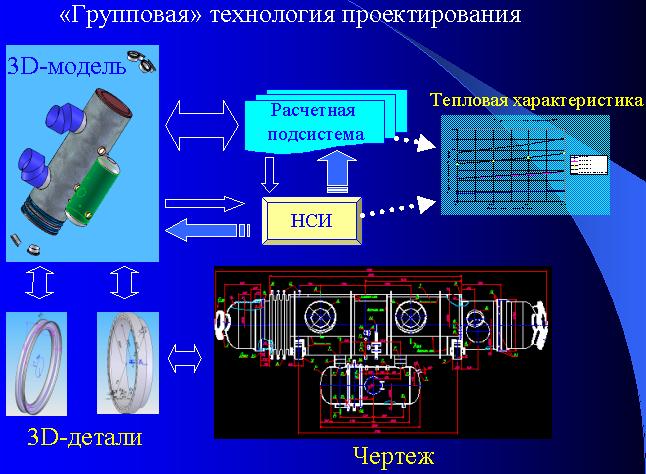

Параллельно с разработкой 2D-эскиза выполнялось создание трехмерных параметрических моделей конструкторских элементов, связанных с 2D-эскизом в режиме "мягкой" параметризации с неполным набором связей (Variational Design).

После окончания работы над 2D-эскизом благодаря использованию различных параметрических связей и зависимостей была сгенерирована 3D-модель сетевого подогревателя. В условиях работы СППр сетевых подогревателей при создании рабочей документации стало возможным отказаться от архаичного способа создания «белок», «калек», «синек», а также положено начало созданию электронного архива конструкторской документации и сохранения корпоративных знаний. Новая технология прошла апробацию при проектировании нового подогревателя сетевой воды ПСГ-760 для турбин ПТ-50/60-130 и Т-18-7,5. Одним из наиболее значимых для производственных подразделений фактом стало сокращение на 50% времени на создание конструкторской документации. Знания, накопленные авторами в ходе выполнения этой работы, были использованы при написании учебников [4, 11] для студентов вузов.

Необходимо отметить, что в процессе реорганизации бизнес-процессов проектирования сетевых подогревателей была разработана не сама система параметрического проектирования, а ее прототип. Многие операции поэтому выполнялись не в автоматическом режиме, а самим конструктором. В качестве проектирующей системы использовались CAD-системы среднего уровня Компас и Solid Works, а в качестве прототипа PDM-системы использовался Компас-менеджер. Создание и апробация действующего прототипа СППр позволила проверить и уточнить положения разработанной авторами концепции развития турбинного завода. Очевидно, что для реорганизации бизнес-процессов проектирования и изготовления турбин и турбинного оборудования мощности используемых в прототипе программных средств будет недостаточно. Для создания твердотельных моделей турбин потребуются тяжелые CAD-системы, такие как CATIA, Pro/Engineer, Unigraphics NX. В этом случае, по-видимому, удастся отказаться от использования 2D-эскиза как промежуточного элемента, и устанавливать ассоциативные и параметрические связи непосредственно с твердотельной моделью.

В заключение необходимо отметить, что сегодня на турбинных заводах осознают необходимость реорганизации производства и всей деятельности предприятия, в частности, важность внедрения новых информационных технологий. Однако, лишь в редких случаях такое внедрение рассматривается в контексте построения корпоративной информационной среды и реинжиниринга всех бизнес-процессов [12]. В настоящее время совместными усилиями сотрудников кафедры «Турбины и двигатели» УГТУ-УПИ и персонала Уральского турбинного завода (УТЗ) продолжаются работы по внедрению современных технологий управления и информационной поддержки основной продукции УТЗ – паровых турбоустановок.

|